CBB11の誘導プロセスと後処理技術に関する研究

1。金属化されたフィルムと絶縁誘電層の精密巻きプロセス

巻き取りプロセスは、製造プロセスの重要なステップです CBB11誘導金属箔ポリプロピレン膜コンデンサ 、およびその品質は、コンデンサの電気性能と機械的安定性に直接影響します。このプロセスでは、金属化されたフィルムと断熱誘電層が特定の構造に従って交互に巻かれて、緊密で均一な円筒形のコアを形成する必要があります。このプロセスには、生産機器の非常に高い精度が必要であり、巻線プロセス中のフィルムの緊張が一定で緩やかなままであることを保証する必要があります。過度の張力は、フィルムの変形や金属層の損傷を容易に引き起こす可能性がありますが、張力が少なすぎると巻き構造が緩くなり、コンデンサの機械的強度と電気性能に影響します。

曲がりくねったプロセス中、フィルムのアライメント制御も重要です。フィルムの各層は、正確なエッジアラインメントを維持する必要があり、わずかな偏差がコンデンサ内の電界の不均一な分布を引き起こす可能性があり、それによって耐電圧とサービス寿命に影響します。最新の高度な生産機器には、通常、巻線プロセスの精度を確保するためにリアルタイムでフィルムの位置を監視および調整できる高精度の光電アライメントシステムが装備されています。同時に、巻線速度も慎重に制御する必要があります。速度が速すぎるとフィルムストレスの蓄積を引き起こす可能性がありますが、速度が遅いほど生産効率に影響します。

曲がりくねった環境の清潔さと温度と湿度の状態は無視すべきではありません。きれいな環境は、外来粒子がフィルム層に巻き込まれるのを防ぎますが、適切な温度と湿度はフィルムの寸法の安定性を維持するのに役立ちます。これらの正確なコントロールを介してのみ、創傷コアは均一で密な構造を持つことを保証でき、その後のプロセスのための優れた基盤を築きます。

2。ホットプレス型形成プロセスとコア構造への影響

創傷円筒形のコアは、コンデンサの構造を安定化するために重要なホットプレスによって形作られる必要があります。ホットプレスプロセスは通常、特別な機器で実行され、コアフィルムの層間の理想的な結合状態は、正確に制御された温度と圧力によって達成されます。温度の選択は、ポリプロピレン材料の特性を考慮に入れる必要があります。これにより、層間の密接な結合を実現するのに十分な軟化を確保し、金属層の性能に材料の分解または変化を引き起こす過度の温度を避ける必要があります。

圧力パラメーターの設定にも注意が必要です。中程度の圧力は、巻線プロセス中に形成された小さなギャップを排除し、層間の接触を強化する可能性がありますが、過度の圧力は膜変形を引き起こしたり、金属層の連続性を損傷する可能性があります。ホットプレス時間も重要な変数です。熱がコアの内側に均等に移動するのに十分な時間があることを確認する必要がありますが、生産効率に影響を与えるのを避けるために長すぎるべきではありません。

最適化されたホットプレスプロセスにより、コアフォームは安定した3次元ネットワーク構造になり、コンデンサの機械的強度と寸法安定性が大幅に向上します。優れたホットプレス処理は、フィルム層間の熱接触を改善することもできます。これは、動作中のコンデンサの熱放散を助長します。さらに、このプロセスは、巻線プロセス中に生成された内部応力を排除し、コンデンサの使用中にストレスリリースによって引き起こされる性能の変化を減らすこともできます。

3.端面電極形成プロセスと技術的なポイント

ホットプレス後のコアは、通常、金属スプレーによって達成される両方の端面に信頼できる電極接続を形成する必要があります。電極形成プロセスは、コンデンサの低い接触抵抗と良好な電流能力を確保する上で決定的な役割を果たします。スプレーする前に、コアの端面は、金属層をしっかりと取り付けることができるように、適切に表面処理する必要があります。これには、可能性のある汚染物質と酸化物層を除去するための端面を洗浄することが含まれ、表面積を増やすためにわずかな粗生成プロセスが必要になる場合があります。

通常、金属スプレーは、溶融金属粒子がコアの端面に高速でスプレーされる熱スプレー技術を使用して実行されます。スプレー材料の選択は、薄膜金属層との導電率、はんだき性、互換性を考慮する必要があります。噴霧プロセス中に金属層の厚さを制御する必要があります。薄すぎると接触抵抗が増加する可能性がありますが、厚すぎると機械的なストレスを引き起こしたり、不必要な量を追加したりする可能性があります。

また、噴霧プロセスは、金属層が端の面全体を均等に覆うことを保証する必要があり、覆われていない領域または不均一な厚さを回避する必要があります。現代の生産ラインは、回転式スプレー技術を使用して、散布プロセス中に一定の速度でコアを回転させて、均一な金属コーティングを得ることがよくあります。噴霧後、通常、金属層の凝集と接着を強化するために、低温アニーリングなどの適切な治療後の治療が必要です。

高品質の端面電極は、コンデンサのサービス寿命全体にわたって信頼できる電気接続を維持するために、抵抗性が低く、機械的強度が高く、良好な環境安定性が必要です。このプロセスの品質は、コンデンサの等価シリーズ抵抗(ESR)と周波数特性に直接影響し、コンデンサの高性能を確保するための重要なリンクの1つです。

IV。エネルギー化治療プロセスとコンデンサ性能の改善

エネルギー化治療は、誘導金属箔ポリプロピレン膜コンデンサの製造プロセスにおける特別なプロセスです。制御された条件下で定格作業電圧よりも高い電界をコンデンサに適用することにより、誘電性性能が最適化され、安定化されます。このプロセスは、ポリプロピレン膜に存在する可能性のある微視的な欠陥を効果的に排除し、コンデンサの信頼性と長期的な安定性を大幅に改善することができます。

エネルギー化プロセス中に、電圧の適用は、通常、ゆっくりと段階的なブースト方法を使用して、コンデンサが高い電界強度に徐々に適応できるようにするために、慎重に設計されたブースト手順に従う必要があります。処理環境の温度制御も非常に重要です。適切な温度は、誘電体の分子構造調整を促進する可能性がありますが、温度が高すぎると材料特性が変化する可能性があります。エネルギーを与える時間は、治療効果を確保するのに十分な長さである必要がありますが、生産効率に影響を与えるのを避けるために長すぎるべきではありません。

科学的に設計されたエネルギー化治療は、多くのパフォーマンスの改善をもたらす可能性があります。誘電体の弱点を「修復」し、制御された条件下で局所放電を誘導することにより、これらの領域に安定した絶縁構造を形成することができます。このプロセスは、誘電体の電界分布のバランスをとり、局所電界強度濃度現象を減らすことができます。エネルギー化処理は、コンデンサの静電容量値を安定させ、その後の使用中にパラメータードリフトを減らすこともできます。

エネルギー化治療の効果は持続的であり、コンデンサのサービス寿命を大幅に拡大し、過酷な環境での信頼性を向上させることができることは注目に値します。このプロセスは製造コストと時間を増やしますが、高品質のコンデンサの生産に不可欠な重要なステップです。

V.巻線プロセスと後処理のための品質管理方法

帰納的メタル化箔ポリプロピレンフィルムコンデンサの巻線および後処理プロセスが期待される結果を達成するためには、厳格な品質制御システムを確立する必要があります。このシステムには、包括的な品質保証ネットワークを形成するために、オンライン検出、プロセス監視、最終製品テストなどの複数のリンクを含める必要があります。

巻き取りプロセスでは、フィルムの緊張とアライメントのリアルタイム監視が基本的な要件です。高度な機器には、通常、プロセスパラメーターをリアルタイムで調整できる高精度センサーとフィードバックシステムが装備されています。また、曲がりくねったコアの断面構造を定期的にサンプリングして確認して、巻きの品質を視覚的に評価する必要があります。ホットプレスプロセスでは、製品の各バッチの処理条件の一貫性を確保するために、温度、圧力、時間などの重要なパラメーターを監視する必要があります。

エンドフェイスの電極形成プロセスの場合、接触抵抗テストと目視検査は、一般的に使用される品質制御方法です。噴霧品質は、電極の導電率をサンプリングおよび測定し、コーティングの均一性を観察することで評価できます。エンパワーメントプロセスでは、製品の各バッチの処理パラメーターを記録し、耐用電圧テストを介して処理効果を検証する必要があります。

最終的な品質検証には、コンデンサの容量、損失角度、断熱抵抗、耐電力強度などの重要なパラメーターテストを含める必要があります。高い信頼性要件を持つアプリケーションの場合、環境テストと加速されたライフテストも、製品のパフォーマンスを包括的に評価する必要があります。完全な品質のトレーサビリティシステムを確立することにより、各コンデンサのパフォーマンスデータをその生産プロセスパラメーターに関連付けて、プロセス最適化のデータサポートを提供できます。

おすすめの商品

-

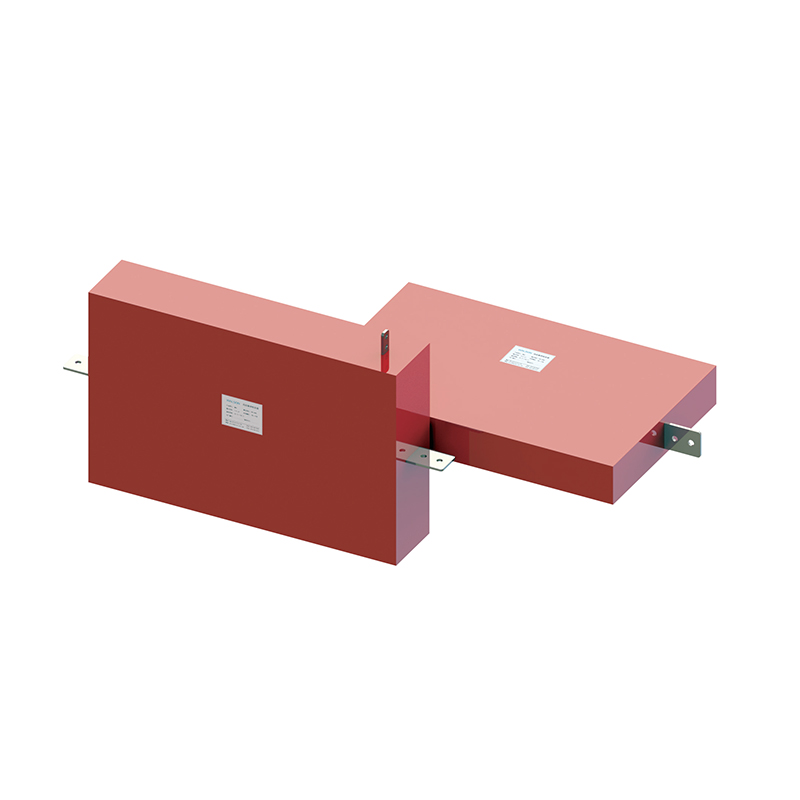

WPHシリーズ高電圧パルスコンデンサ

特徴: 絶縁ハウジング 乾式タイプ 金属化電極と高温ポリプロピレンフィルム誘電体... もっと見る

-

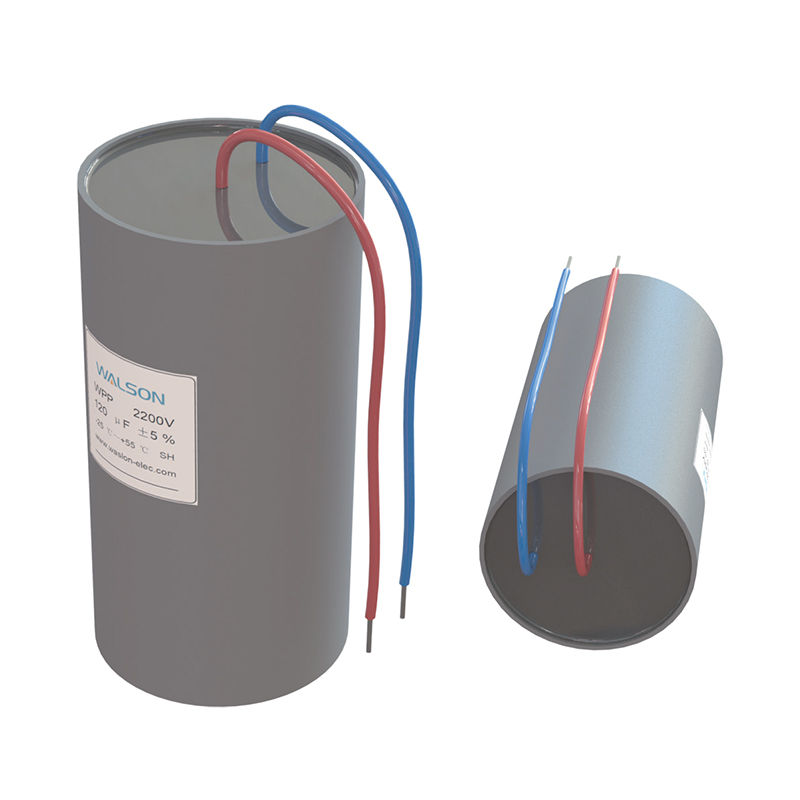

WPPシリーズ メタライズドポリプロピレンフィルムパルスコンデンサ

特徴: 円筒形プラスチックケースとエポキシ樹脂でドライカプセル化、絶縁ワイヤアウト ... もっと見る

-

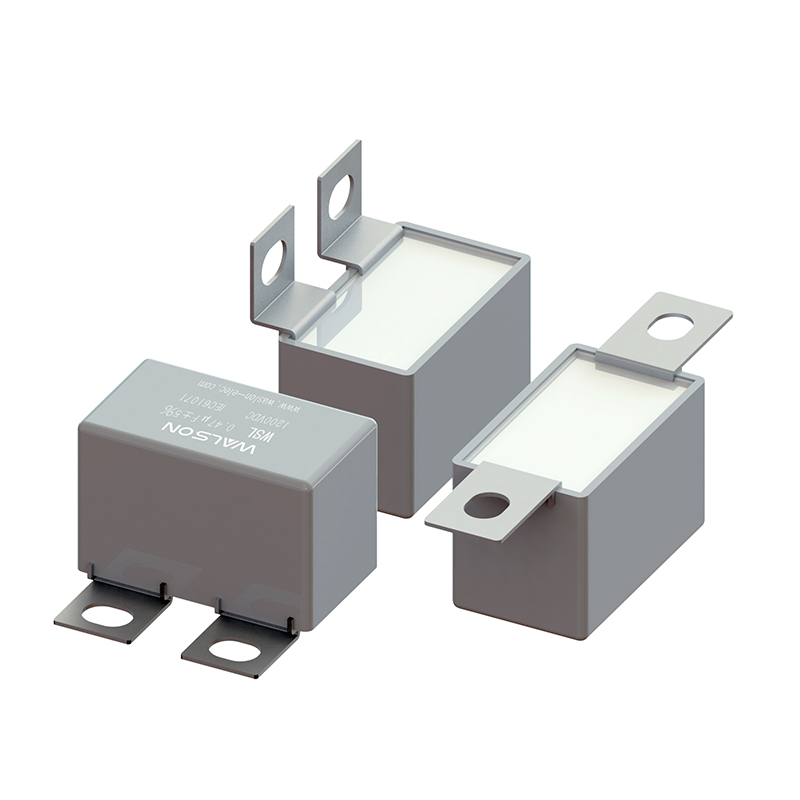

WSLシリーズ IGBT用スナバコンデンサ(ラグ端子)

特徴: 誘電体に耐高温PPフィルム、インダクタンスのない巻線構造 耐溶剤性プラス... もっと見る

-

WASシリーズ 密閉型単相/三相ACフィルタコンデンサ

特徴: 高性能メタライズドポリプロピレンフィルム 円筒形の押し出しアルミニウム製... もっと見る

- 住所 : 江蘇省無錫市江陰長井鎮興業路22号

- 郵便番号 : 214104

- 電話 : +86 - 138 1203 1188

- 電話番号 : +86 - 0510 - 88719928 - 805

- ファックス: +86 - 0510 - 88719928

- 電子メール: [email protected] / [email protected]

著作権とコピー; 無錫ウォルソン電子有限公司 金属化フィルムコンデンサ中国メーカー